Il sottofondo: SugheroLite + KoGlass

Facile e funzionale, è la soluzione migliore per un isolamento rispettoso degli standard acustici previsti dal Dpcm 5.12.97

È risaputo che il pavimento galleggiante è l’unico sistema che garantisce di non superare i 63dB di pressione sonora al calpestio previsti dal Dpcm 5/12/97.

In opera, non solo con le proiezioni di laboratorio, esattamente come prevede la normativa.

La sua realizzazione è piuttosto semplice e consiste nell’interporre uno strato elastico fra la struttura portante e la pavimentazione, di modo che il massetto piastrellato o il parquet della finitura appoggino su un fondo morbido.

Fin qui l’intervento dell’uomo, il resto lo fanno i materiali.

È infatti chiaro che un sottofondo realizzato con prodotti che non smorzano i rumori non funzionerà mai bene quanto si spera, a meno di lavorare con spessori molto consistenti (cosa che capita abbastanza raramente). Viceversa, uno strato fonoassorbente di qualità garantisce un assorbimento acustico anche a spessori risicati, con in più il vantaggio di essere leggero.

Risultati modesti o pressoché nulli (e qualche volta anche problemi) arrivano dai cosiddetti “alleggeriti” a base di leganti a presa idraulica e coibente in granuli di qualunque natura, che può essere anche sughero se ci si convince ad andare un po’ oltre i materiali di sintesi inquinanti. Meglio che niente, intendiamoci, ma con l’acustica difficilmente saremo posto. Stesso discorso per i sottofondi a base di ghiaie minerali (argilla espansa, vermiculite, perlite): l’acustica il più delle volte resta una chimera.

La soluzione che va per la maggiore è quella del sottofondo in SugheroLite+KoGlass, che permette di rasare gli impianti e ottenere una caldana di sottofondo elastico e fonoassorbente sulla quale realizzare poi il massetto sabbia-cemento e la pavimentazione.

Il risultato migliore lo si ottiene con una grana di sughero biondo naturale non troppo fine (almeno 4 mm) e possibilmente costante, che da’ modo al vetrificante KoGlass di agire al meglio e di operare un legame stretto e omogeneo.

La posa è semplicissima: i sacchi di sughero vengono portati al piano e mescolati a mano con il vetrificante per mezzo di normalissime pale da neve. A questo punto l’impasto viene steso nello spessore desiderato e lasciato indurire per 36-48 ore, dopo di che sarà pronto per ospitare il massetto sabbia-cemento. I ponti acustici che possono risultare da una non perfetta rasatura delle tracce degli impianti possono essere eliminati con uno strato di ovatta vegetale anticalpestio KoSep.F. Se invece non ci sono ponti acustici da coprire, la separazione tra il sottofondo e il massetto (sempre consigliabile per evitare infiltrazioni) può essere realizzata con uno strato di carta avana impermeabile e traspirante KoSep.C.

Con uno spessore di 5-7 cm e un sughero biondo bollito di qualità (biologicamente puro, senza scarti e residui che compromettono le prestazioni) il risultato è garantito.

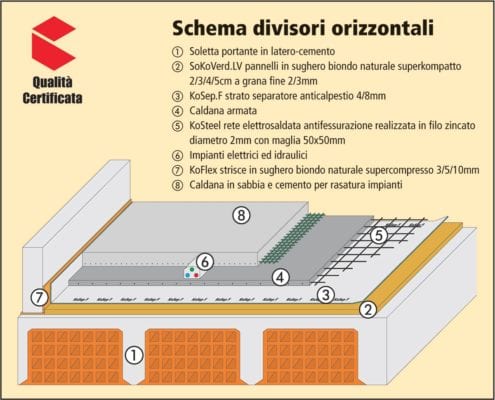

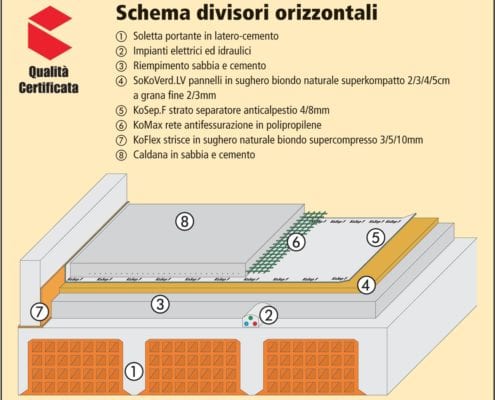

L’alternativa all’impasto SugheroLite+KoGlass è il sughero naturale biondo in pannelli SoKoVerd.LV, anche se avremo bisogno di uno spessore maggiore del sottofondo. In questo caso gli impianti vengono rasati con un impasto di sabbia-cemento e i pannelli interposti tra questo e il secondo massetto sovrastante, oppure si può porre prima della posa degli impianti. Peso e massa risultano maggiori rispetto alla soluzione precedente. Di sughero ne bastano 2-3 cm (anche perché il pannello a grana fine SoKoVerd.LV ha una densità più alta dell’impasto), rigorosamente sormontato dall’ovatta KoSep.F, per coprire le giunture fra un pannello e l’altro. Sempre importante per evitare i ponti acustici è la separazione tra il massetto e le pareti. Per farlo si può risvoltare lo strato di KoSep.F ai lati o meglio ancora far passare una striscia di sughero supercompresso KoFlex dello spessore di 3 o 5 mm.

Geom. Massimo Murgioni