La grande importanza dei dettagli

Errori nella posa in opera degli isolanti, dimenticanze e superficialità possono sminuire l’efficacia di grandi investimenti. È’ sempre meglio rivolgersi a fornitori esperti che dispongono di un servizio con una gamma completa di tecnologie e prodotti studiati sull’esperienza di cantiere.

Nell’isolamento acustico e termico di un edificio la posa in opera dei materiali è importante quanto la progettazione a tavolino dell’intervento.

Chi ha pratica di cantiere sa infatti che non esiste calcolo teorico o prodotto isolante che possa rimediare a un errore di realizzazione, a una banale dimenticanza o alla superficialità con cui certe volte si trascurano alcuni particolari importanti.

Il problema è che le maestranze non sempre sono esperte e il Direttore Lavori non può arrivare dappertutto, ammesso che sia professionalmente preparato su determinati argomenti.

La questione è annosa e chiama in causa, almeno per quanto riguarda gli aspetti acustici, la figura del Tecnico Competente in Acustica Ambientale in aiuto alla Direzione Lavori, e prima ancora al Progettista. È questo un argomento importante di cui abbiamo parlato molte volte su BioEdilizia, ma non è ora l’occasione per rivangare. Ci basti per il momento fissare un concetto: una progettazione lungimirante, la cura dei particolari e l’impiego dei materiali più idonei sono fondamentali per il raggiungimento degli obiettivi prefissati, siano essi di comfort acustico o di isolamento termoigrometrico.

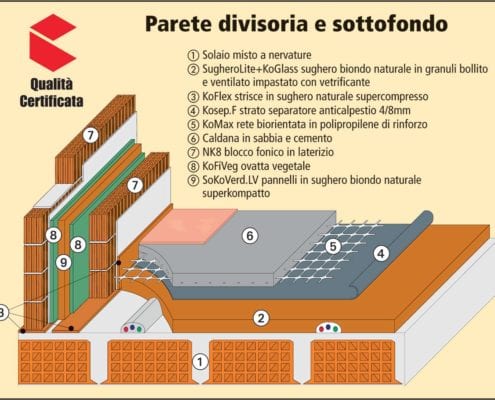

Ad aiutare i costruttori ci sono oggi le tecnologie applicate e una gamma molto vasta di prodotti. L’importante è orientarsi con attenzione, scegliendo tra i sistemi ecologici quelli che forniscono soluzioni anche ai piccoli dettagli. Un caso di cantiere: la realizzazione di una parete divisoria. Mattoni, sughero in abbondanza per coibentare e malta quanto basta prima dell’intonaco finale.

Sicuri di non aver dimenticato niente?

Sicuri che il vostro “sistema parete” funzionerà in modo efficace contro il rumore o il freddo?

Probabilmente no, se vi sarete dimenticati di separare (desolidarizzare) la parete dalla struttura orizzontale con uno strato elastico. Stiamo parlando di una strisciolina di sughero tra il tavolato e la soletta, un niente praticamente, dalla quale però dipende un buon dieci per cento delle prestazioni acustiche e termoisolanti della struttura.

È importante per chi costruisce rivolgersi a fornitori esperti che sanno consigliare e che, insieme al giusto prodotto isolante, dispongono di tutti gli “accessori” per intervenire nei dettagli.

Vediamo ora alcuni interventi tipo di cantiere e proponiamo qualche consiglio utile.

I pavimenti galleggianti

La soletta che divide due unità abitative deve avere caratteristiche tali da garantire un indice di pressione sonora al calpestio pari o inferiore a 63 dB in opera. L’unico intervento efficace per raggiungere questo risultato è la realizzazione di un pavimento galleggiante o flottante (collaudi in opera hanno dimostrato che moquette o fondi in gomma non bastano da soli).

Il pavimento galleggiante si realizza interponendo uno strato elastico fra la struttura portante e la pavimentazione; da questo la definizione “galleggiante”, in quanto le piastrelle o il parquet di finitura poggiano su un fondo morbido. Lo strato elastico può avere spessore variabile, essere costituito da più materiali che si integrano tra loro e deve funzionare da “molla smorzata”.

L’impasto di sughero biondo naturale in granuli SugheroLite e vetrificante KoGlass risponde perfettamente a questa caratteristica, come dimostra l’analisi in sezione della miscela, che si presenta in granelli distanziati e legati in modo non rigido. Il risultato è migliore se la granulometria della SugheroLite non è troppo fine, almeno 4 millimetri. In quanto a spessore, è bene che lo strato arrivi a 5/7 cm in modo da rasare le tracce degli impianti tecnologici. Disposto l’isolante e lo strato separatore anticalpestio KoSep.F, il pavimento viene completato con un massetto in sabbia e cemento dello spessore di almeno 5 cm e la pavimentazione a piacere.

Se si ha a disposizione uno spessore maggiore si può sostituire l’impasto SugheroLite + KoGlass con i pannelli di sughero SoKoVerd. In questo caso si rasano gli impianti con un impasto cementizio (meglio se non alleggerito), si posano i pannelli SoKoVerd, lo strato separatore anticalpestio KoSep.F e si termina con la caldana sabbia-cemento sormontata dalla pavimentazione. Questa soluzione richiede uno spessore minimo di almeno 15cm dalla soletta, quella con il sughero granulare può essere contenuto nei 10/12cm.

Ma veniamo ai particolari di cui parlavamo all’inizio.

Per avere un ottimo risultato è utile che tra l’impasto SugheroLite + KoGlass e il massetto venga disposto uno strato separatore di carta oleata KoSep.C, impermeabile e traspirante. Se la struttura portante è fatta di travi e assito di legno, uno strato di KoSep.C deve essere steso anche prima dell’impasto in funzione antipolvere (nelle ristrutturazioni è bene che il legno sia anche sottoposto a un trattamento naturale antitarlo con sali di boro). Stesso procedimento se si utilizzano i pannelli. Bisognerà poi stare molto attenti a non lasciare ponti acustici, in pratica ad evitare che le tracce degli impianti o le pareti laterali abbiano il benché minimo contatto rigido con la pavimentazione, cosa che diminuirebbe l’efficacia dell’isolamento. Per risolvere i contatti con le tracce, nel caso in cui l’impasto SugheroLite + KoGlass non le copra a sufficienza, si utilizza lo strato separatore in feltro KoSep.F da 4 o 8 mm. Per separare il massetto dalle pareti si può risvoltare ai lati lo stesso KoSep.F, oppure far passare una striscia di sughero supercompresso KoFlex dello spessore di 3 o 5 mm.

Come si vede, la realizzazione di un buon pavimento galleggiante non è frutto solo di un isolante efficiente, ma anche della cura di tanti piccoli particolari che richiede materiali studiati appositamente.

I divisori verticali interni: modalità di posa

Anche le strutture verticali sono interessate dai rumori strutturali.

In modo particolare lo sono quelle che contengono l’impiantistica idraulica, ma anche le pareti della cucina o del bagno che alloggiano mobili pensili, elettrodomestici ecc…

Una buona regola sarebbe realizzare questi muri con Laterizi semipieni tipo NK8 o Doppio Uni (in alternativa al classico forato), in modo da smorzare in parte i rumori con la propria massa. Costi e pesi, però, non sempre lo consentono.

Quello che di sicuro è consentito è ricordarsi di posare sia sotto sia sopra la parete una striscia di sughero KoFlex dello spessore di 5/10mm (sotto) e 3mm (sopra).

In questo modo la parete risulterà desolidarizzata dalle solette e i rumori non potranno trasmettersi per via solida.

Per i divisori tra alloggi, una soluzione ideale è costituita da due tavolati di blocchetti fonici in laterizio NK8, coibentati nell’intercapedine con un pannello di sughero biondo naturale superkompatto a grana fine 2/3 mm SoKoVerd.LV e due strati di ovatta vegetale KoFiVeg. In alternativa ai due strati di ovatta vegetale KoFiVeg inserire sandwich di ovatta vegetale con anima di laminato smorzante FoNiVeg. Striscette di sughero KoFlex sopra e sotto.

Accorgimenti vani scala

Anche quello generato da una persona che percorre le scale è un rumore strutturale.

Per evitare trasmissioni indesiderate è consigliabile realizzare le scale in cemento armato che poggiano solo sulle solette, evitando il getto assieme alla parete divisoria. In ogni caso si dovrà posare sia sotto i gradini sia lateralmente un foglio di sughero KoFlex di 3 o 5 mm.

I getti in controcassero

Questo è il sistema migliore per evitare il problema dei ponti termici in corrispondenza dei pilastri e delle travi portanti orizzontali. Si procede nella fase di realizzazione strutturale dell’edificio, alloggiando i pannelli di sughero direttamente nell’armatura che ospiterà la gettata di cemento. In questo modo il materiale isolante diventa parte integrante degli elementi e li protegge da umidità, sbalzi di temperatura e rumori.

E’ un’operazione da eseguire con la massima cura e in cui è molto importante l’esperienza delle maestranze, che è bene conoscano le caratteristiche dell’isolante che stanno trattando. Per i getti in controcassero sono indicati i pannelli di sughero biondo naturale compresso SoKoVerd.AF, in granulometria variabile da 4 a 8 millimetri e disponibili anche con battentatura.

Si tratta di un prodotto di sughero naturale al cento per cento, normalizzato nella sua struttura fibro-cellulare mediante il sistema “Air-Fire” e privo di qualsiasi additivo o legante artificiale, quindi perfettamente adatto a realizzazioni bioedili.

Si utilizza lo spessore da 2cm per la sponda verticale della soletta e lo spessore da 1cm supercompresso per l’intradosso, per una larghezza di almeno 50cm e comunque fino alle pignatte. Per i pilastri invece si impiega sempre lo spessore da 2 cm, con pannelli posati su almeno tre lati, comprendendo o il lato esterno e i due laterali o il lato interno e i due laterali.

I pannelli SoKoVerd.AF sono largamente impiegati anche per i tamponamenti esterni di facciata, dove di norma si ricorre a uno spessore maggiore rispetto ai getti (5 cm).

Gli impianti tecnici: modalità di posa

La principale sorgente di rumore in un edificio è costituita dall’impianto idraulico, inteso come tubazioni di adduzione e di

scarico dell’acqua. Sulle tubazioni di adduzione l’isolamento è più facile perché il rumore dipende solo dalla vibrazione che produce per attrito il flusso d’acqua.

Una buona soluzione è coprire con una coppella di materiale morbido tutto lo sviluppo del tubo, comprese le curve.

Il prodotto consigliato è il KoFiVeg, materassino di ovatta vegetale.

Per le tubazioni di scarico occorre invece una vera e propria insonorizzazione, che può essere effettuata con materiale pesante o meglio se accoppiati tra un materiale morbido con anima pesante come il FoniVeg costituito da un sandwich di ovatta vegetale con anima di laminato smorzante.

Geom. Massimo Murgioni